سایزینگ کنترل ولو چگونه انجام میشود؟

سایزینگ کنترل ولو از جمع آوری دقیق داده های فرایندی شروع می شود که شامل دبی (Q)، اختلاف فشار (ΔP)، وزن مخصوص با چگالی سیال (S.G.) و سایر ویژگی هایی مانند دما یا فشار بخار. پس با استفاده از فرمول استاندارد، ضریب جریان ولو (Cv) محاسبه می شود. برای اینکه “سایزینگ کنترل ولو” در بازه عملکرد مناسب قرار گیرد پیشنهاد می شود که دبی بیشینه در بازه 80% از ظرفیت ولو انتخاب شده باشد و ضریب محاسبه حدودا در 1.2 ضرب شود تا ضریب انتخابی (selected Cv) بدست آید. در نهایت توجه به عواملی مانند کاویتاسیون، نویز و وزن ولو نیز اهمیت ویژه ای دارد که باید در انتخاب نهایی و “نحوه سایزینگ کنترل ولو” لحاظ شوند.

کنترل ولو چیست؟

کنترل ولوها یا همان شیر کنترل، انواع مختلفی دارند. انواع مختلف کنترل ولو در دسته شیرآلاتی قرار می گیرند که برای کنترل جریان سیال به کار می روند و وظیفه کنترل پارامتر های فیزیکی مانند فشار، دما، جریان و سطح را بر عهده دارند. این شیر ها به طور خودکار عمل می کنند و عملگر آنها می تواند از نوع الکتریکی، هیدرولیکی یا پنوماتیک باشد؛ به این معنی که باز و بسته شدن شیر تقلیل فشار یا تنظیم جریان، به صورت خودکار و توسط انرژی الکتریکی، نیروی سیال یا هوای فشرده انجام می شود.

| نوع عملگر | منبع انرژی |

| عملگر الکتریکی | جریان برق (DC یا AC) |

| عملگر هیدرولیکی | فشار مایع (روغن هیدرولیک) |

| عملگر پنوماتیک | هوای فشرده ( معمولا 3 تا 7 bar) |

اهمیت سایزینگ کنترل ولو

سایزینگ کنترل ولو فرایندی است که در آن اداره و ظرفیت شیر فشار شکن بخار بر اساس دبی، اختلاف فشار و خواص سیال تعیین می شود تا سیستم به صورت بهینه و ایمن کار کند. انجام صحیح سایزینگ باعث می شود ولو در محدوده 60 تا 80 درصد استروک کار کند و از مشکلاتی مانند فلاشینگ یا چوک جلوگیری می کند و همچنین مصرف انرژی بهینه می شود. استفاده از نرم افزار های تخصصی سایزینگ و خرید سطح سنج مغناطیسی به مهندسان کمک می کند تا انتخاب سریع و دقیقی داشته باشند و ولو مناسب را با توجه به شرایط محاسبه کنند. در ادامه مراحل سایزینگ شیر کنترل را نام می بریم.

- جمع آوری داده های فرایندی (دبی، فشار، چگالی و دما)

- محاسبه ضریب جریان Cv و Kv

- ارزیابی کاویتاسیون، نویز و محدوده عملکرد ولو

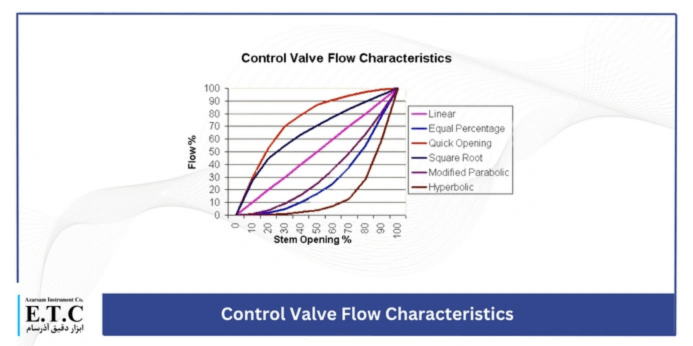

- انتخاب نوع و سایز مناسب شیر با تریم و ویژگی جریان

اصول اندازه گیری کنترل ولو

همان طور که دانستید، اندازه گیری کنترل ولو بسیار مهم است. چرا که باعث بهینه سازی مصرف انرژی می شود و اگر سایز مناسب را انتخاب نکنید؛ مشکلات متعددی از جمله محدودیت جریان (خفه شدن جریان) برای سیستم شما اتفاق می افتد. هنگامی که کنترل ولو توانایی ارائه دبی مورد نیاز سیستم را فراهم نمی کند؛ جریان محدود می تواند باعث افت فشار لحظه ای و در نتیجه کاویتاسیون شود. در نهایت انفجار حباب ها رخ می دهد و باعث فرسایش می شود.

یکی دیگر از مشکلات رایج کنترل ولو ها، فلش است. چشمک زدن زمانی اتفاق می افتد که افت فشار در ورید منقبض شده تبخیر شود که در نتیجه باعث فرسایش سیستم می شود. یک دریچه کنترل ولو بزرگ، کنترل دبی و فشار سیستم را در مقایسه با یک شیر کنترلی با اندازه مناسب از بین می برد.

اجزای شیر کنترل

کنترل ولو از چند جز اصلی تشکیل شده است که هر کدام نقش مشخص و مهمی در عملکرد و کنترل جریان سیال دارند. شناخت این اجزا برای طراحی و انتخاب سایزینگ ولو بسیار اهمیت دارد. در ادامه اجزا اصلی آن را نام برده و به بررسی هر کدام از آنها می پردازیم.

- بدنه (Body)

- عملگر (Actuator)

- ساقه (stem)

- دیسک (plug)

- بشقابک (seat)

بدنه (Body)

بدنه کنترل ولو بخش اصلی و ثابت شیر است که مسیر عبور سیال را فراهم می کند. جنس بدنه بسته به نوع سیال و فشار کاری می تواند از فولاد، استیل، چدن یا آلیاژهای خاص باشد. همچنین بدنه وظیفه تحمل فشار و دما را دارد و اتصال به خطوط لوله را نیز فراهم می کند.

عملگر (Actuator)

عملگر بخشی است که شیر را باز یا بسته می کند و می تواند الکتریکی، هیدرولیکی یا پنوماتیک باشد. عملگر انرژی مورد نیاز برای حرکت ساقه ولو و جابجایی دیسک یا توپی را تامین می کند و در شیر های خودکار نقش کلیدی دارد.

ساقه (stem)

ساقه به دیسک یا توپ ولو متصل است و حرکت عملگر را به قسمت کنترل کننده جریان منتقل می کند. حرکت ساقه باعث تغییر موقعیت دیسک و در نتیجه تنظیم دبی یا فشار سیال می شود. معمولا ساقه ها از فلز مقاوم ساخته می شوند تا در برابر سایش و فشار طول عمر بالایی داشته باشند.

دیسک (plug)

دیسک، توپی یا عنصر کنترل کننده، قسمت متحرک شیر است که جریان سیال را محدود یا تنظیم می کند. شکل و جنس دیسک بر ویژگی جریان و دقت کنترل تاثیر دارد و می تواند به صورت تخت، مخروطی یا کروی طراحی شود.

بشقابک (seat)

بشقابک بخشی است که دیسک روی آن قرار می گیرد و هنگام بسته شدن شیر، جریان سیال را به طور کامل متوقف می کند. کیفیت و شکل بشقابک تاثیر مستقیم بر نشتی و عمر ولو دارد و معمولا از فلزات سخت یا مواد مقاوم به سایش ساخته می شود.

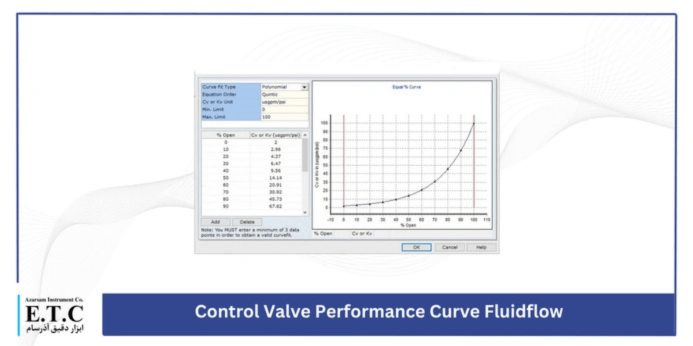

استفاده از نرم افزار های کنترل ولو

استفاده از نرم افزار های سایزینگ کنترل ولو یکی از مراحل کلیدی در طراحی و انتخاب شیر کنترل به صورت دقیق و بهینه است. این نرم افزار ها با در نظر گرفتن دبی، فشار، دما و خواص سیال، ضریب جریان Cv یا Kv را محاسبه می کنند و امکان بررسی عواملی مانند کاویتاسیون، نویز، محدوده عملکرد ولو و اتلاف انرژی را فراهم می کنند. نرم افزار هایی مانند instruCalc، Conval، FSM با ارائه جدول و شبیه سازی شرایط عملیاتی، به مهندسی این امکان را می دهد تا سایز ولو مناسب با تریم و ویژگی جریان را انتخاب کنند و از بروز مشکلاتی مانند فلاشینگ یا چوک جلوگیری کنند. استفاده از این ابزار ها نه تنها دقت طراحی و عملکرد سیستم را افزایش می دهد؛ بلکه زمان محاسبات و خطای انسانی را نیز به طور قابل توجهی کاهش می دهد.

کنترل ولو وظیفه کنترل جریان سیال آب را دارد و همچنین وظیفه کنترل پارامتر های فشار، دما، جریان و سطح را بر عهده دارد.

سایزینگ کنترل ولو فرایندی است که در آن اداره و ظرفیت شیر کنترل تعیین می شود تا سیستم به صورت بهینه کار کند.

کنترل ولو از بدنه، عملگر، ساقه، دیسک و بشقابک تشکیل شده است.

نرم افزار های مورد نیاز برای سایزینگ کنترل ولو instruCalc، conval و FSM نام دارند.